Bezoek de open dag

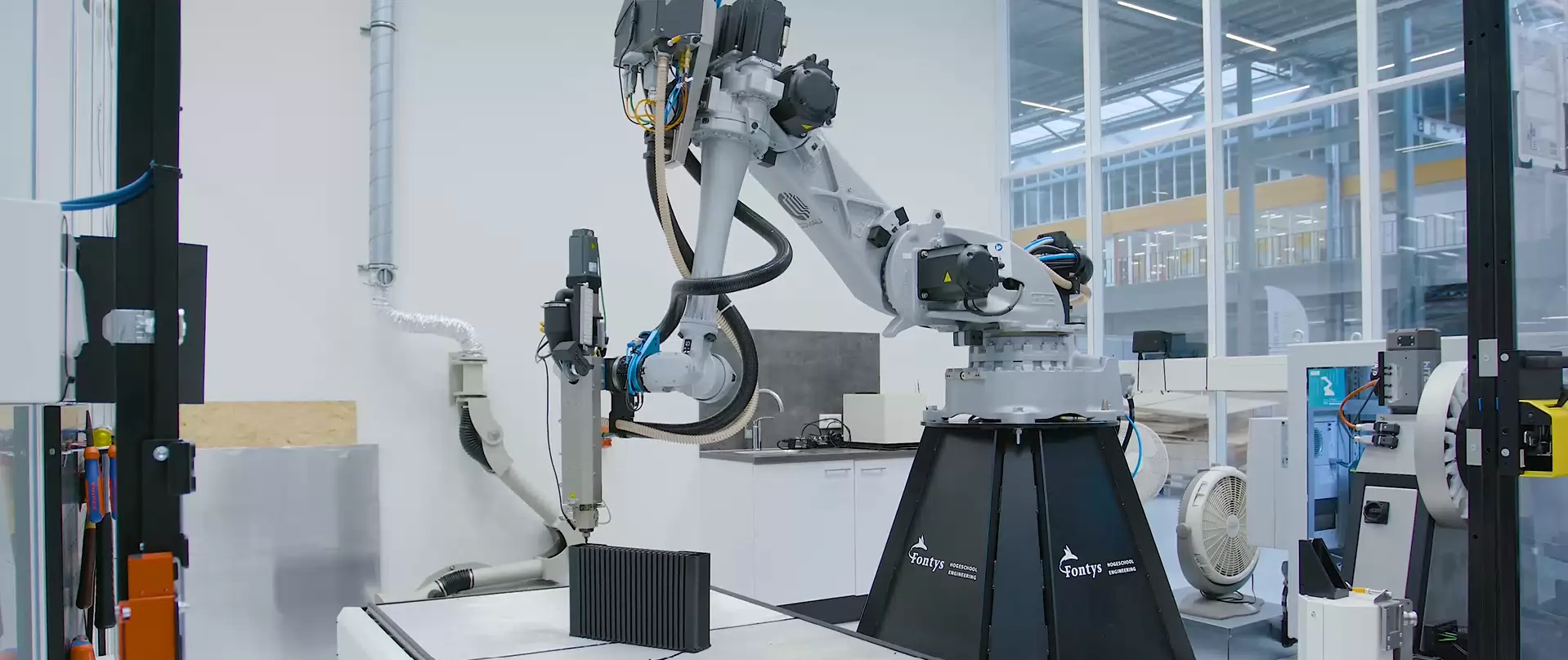

Klik hierboven om een video te bekijken over de composietprinter van Fontys die we gebruiken op onze locatie Brainport Industries Campus in Eindhoven.

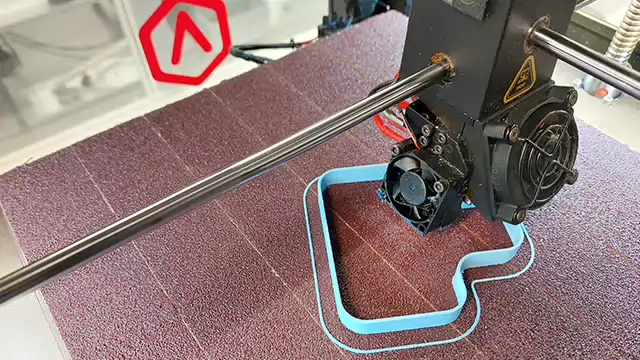

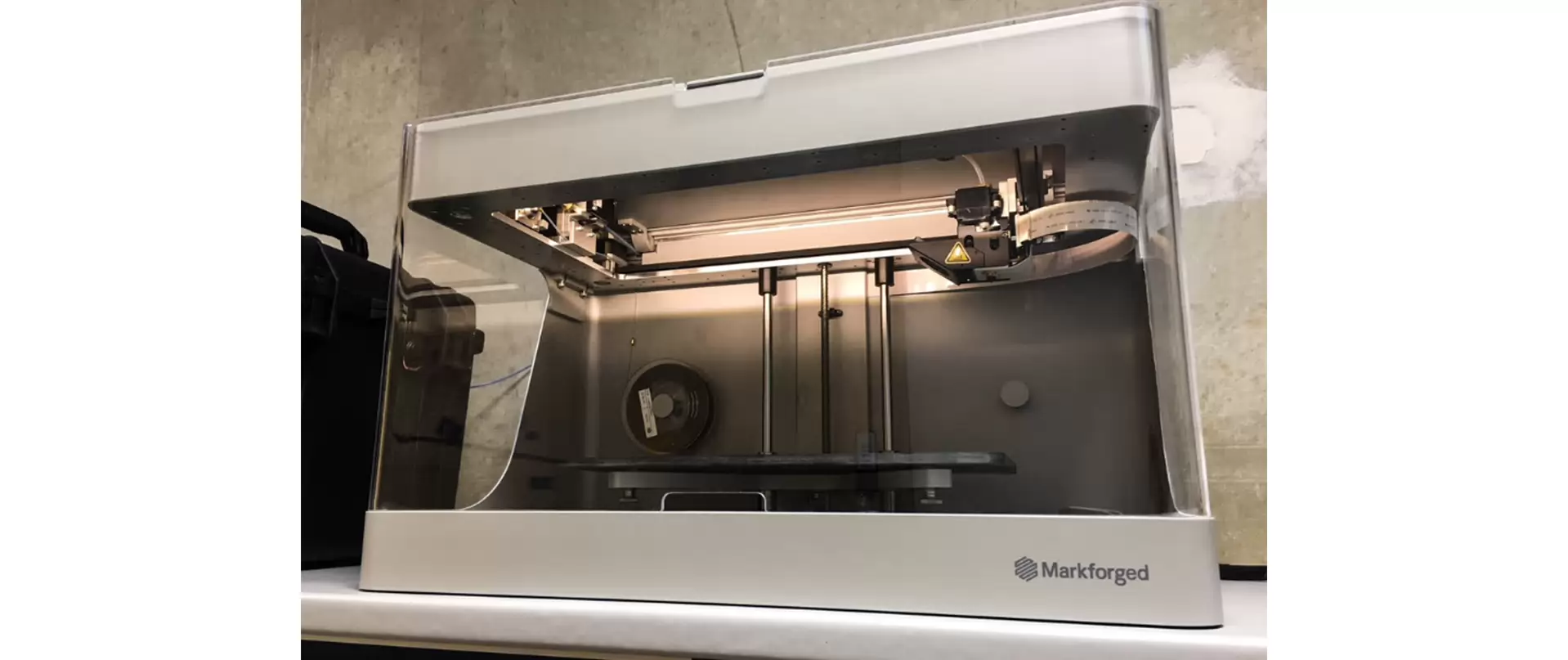

Op de Brainport Industries Campus in Eindhoven hebben we de beschikking over de volgende composietprinters

Ons onderzoek richt zich op de volgende gebieden: